精益倍增效益:企业精益管理增效降本攻略

。

——国内案例最丰富、最适合中国制造业的管理课程

。

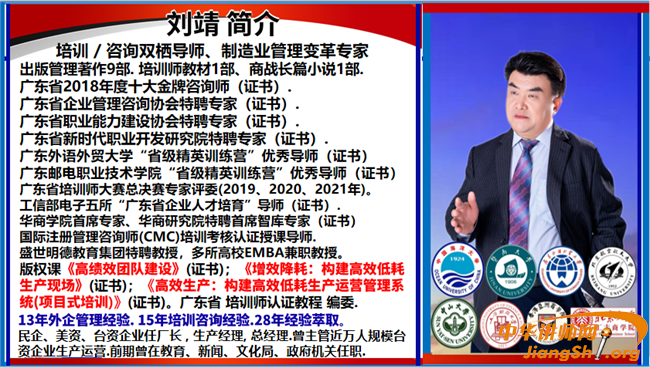

主讲导师 :刘 靖

松下幸之助:“培训,是有成本的,但不培训成本会更高!”

任正非:“使用没有培训的员工,造成人力成本浪费;使用没有培训的管理干部,造成无法估算的无形成本浪费!”

【课程背景】

制造业将精益管理运用在生产线,是降本增效的可行性措施,关系到企业的发展基础!

企业经营,取决于市场和现场两个战场。生产现场是企业计划、流程、质量、成本、组织、管理、控制等诸多矛盾集中暴露、各类问题集中表现的高发区,许多企业因生产现场管理薄弱、混乱,使企业确定的生产、质量、成本、安全、环保等经营目标无法实现,最终导致企业经营战略上的失败。 因此,生产线实施精益管理极为重要。

【精益管理6天课程模型】

【课程目标】

通过《精益倍增效益:企业增效降本攻略》课程学习,使企业从事生产、质量管理人员深化对生产现场效率、成本、物料、质量、生产设备、安全管理的技巧、方法和途径,着力向学员讲授7S管理、看板管理、五现管理、均衡生产、人力平衡配置、ECRS导入、生产七大浪费、PDCA循环、5W2H管理工具、OJT培训、TPM(设备)管理、物料ABC精准管理、IE改善七大手法、PQCDSM管理六大要素等生产现场管理工具、步骤、方法和策略,并针对生产实际中出现的物料问题、人员问题、设备问题、环境问题、质量问题、人机平衡作业等问题,提出有效的解决思路、步骤和实战的操作方法,结合PDCA循环法、SWOT分析法、SMART管理法、OKR工作法、八何工作法(6W2H)、WBS任务分解法、四象限法则等精益管理手法,打造高效低耗生产线。

课程内容实战、解决方法易学、易用,能有效提升和改善生产现场的管理水平。

《生产现场管理》、《生产效率提升与成本降低》、《生产线精细化管理》、《生产成本控制》、《精益管理:打造高效低耗生产线》、《精益倍增效益:制造业增效降本实战课》、《5S、6S、7S管理实务》、《低成本卓越现场打造》、《生产型班组长团队建设》、《卓越班组长》系列课程,是刘靖教授根据外资企业13年生产管理经验和17年企业管理培训、咨询经验以及对中国企业现状研究,经29年企业管理精耕和出版的9部管理著作精选,为中国企业精心打造的成本控制和生产效率提升经典课程。

附:刘靖教授出版管理著作图片(下图)

【课程收益】

1.学习《精益倍增效益:企业增效降本攻略》课程,让学员了解生产精细化管理与企业发展的内在关联,认知精细管理的重大意义,知晓现场管理的基本规则;

2.让学员清晰认知精益管理与精益生产是不同的概念,从而深入理解精益管理在企业管理中的深远意义和重要价值;

3.讲解精益七大管理法:PDCA循环法、SWOT分析法、SMART管理法、OKR工作法、八何工作法(6W2H)、WBS任务分解法、四象限法则;

4.领悟、掌握生产线精细化管理的基本要求和方法,包括看板管理、7S管理、五现管理、七大浪费、5W2H、PDCA、ECRS、OJT、物料ABC管理、TPM(设备)管理、IE改善七大手法、4M1E、PQCDSM管理六大要素等方法;

5.教导学员从管理入手,学习并掌握通过规划实施和强化管理措施,有效解决生产现场环境混乱、物料来回搬运造成人机浪费问题的可行方法;

6.让学员掌握生产现场物料、产品、半成品管理的有效办法,改变物料、产品、半成品、不合格品混淆的问题;

7.教导学员认知推行7S的误区,掌握高效推行7S管理的科学方法和具体措施;

8.让学员学习精细化生产线过程控制的科学方法,认知均衡生产的重要意义,掌握均衡生产和过程管理的科学方法;

9.教导学员精益改善需要掌握的增效策略、改善推行计划、改善实施的正确步骤、改善的可行方法、高效改善的重要措施;

10.授课导师以自己的经验萃取为牵引,运用精益改善的实际案例为蓝本,启迪学员积极开展自主改善的决心和动力。

【培训对象】

制造业老板、高层干部、生产干部、车间主任、班组长及其他与生产相关职员

【课程时间】

6天(36小时)【可调整为3天+3天,或2天+2天+2天完成】

课 程 大 纲

第一讲:理清精益两大概念

一. 精益管理≠精益生产

1.极易混淆的两个概念

2.管理者要理清两个名词的含义

二. 精益管理与精益生产

1.什么是精益管理

2.什么是精益生产

三. 两个精益名词的区别

1.两个名词的来源不同

2.两个名词的意义不同

3.两个名词的重点不同

4.两个名词的应用不同

四. 推行精益的利弊权衡

1.中国企业推行精益管理利弊权衡

2.王㭎院长谈精益生产失败的案例

3.在某港企推行精益生产的咨询专家的结局

4.广东省企业管理咨询协会多名驻厂咨询专家总结推行精益生产失败的原因

5.瀛通集团坚持推行精益管理取得成功

五. 应用精益概念4项遵循

1.要有标准化工作流程

2.坚持持续改善的意志

3.消除浪费从细节抓起

4.以价值最大化为导向

案例:本人主导的瀛通通讯推行精益管理

瀛通通讯199年建厂,经24年努力,从一个小作坊发展成为拥有10家工厂和科研基地的跨国集团公司。

第二讲:精益管理精准解读

一. 精益管理解读

1.精益管理的发展

2.精益管理的内涵

故事:二战期间,美国空军降落伞合格率从99.9%提高到100%的故事。

3.精益管理的目标

二. 精益管理的价值

动画:精益价值流改善动画演示

1.管理4M1E与QCDPSM认知

2.调动员工积极性

案例:解放战争时期,解放军政工干部转换教育方式提高俘虏兵战斗力

3.节约成本实现利润最大化

三. 精益管理精要

1.精-精的意义

2.益-益的价值

四. 精益推行要明确的问题

1.树立精益管理意识

2.循序渐进推行精益管理

3.学习研究精益思维

4.精益管理的核心

案例:安装窗帘的精益思维与价值分析

(1)节省打扫灰尘时间;

(2)保证安装质量;

(3)提高客户满意度。

第三讲:精益管理要素法则

一. 精益管理六大要素

1.精益PQCDSM综述

2.提高生产效率

3.稳定产品质量

4.控制产品成本

5.保证订单交期

6.保证生产安全

7.提升团队士气

二. 精益管理五项法则

1.精益SMART综述

2.绩效指标具体性

3.绩效指标可衡量

4.绩效指标可达成

5.绩效指标与其他目标相关联

6.绩效指标完成期限

三. 精益管理四象限法则

1.关于四象限的说明

2.四象限图示认知

四. 精益管理的工匠精神

1.认知什么是工匠精神

2.工匠精神的6大内涵

3.工匠精神的特质体现

4.案例:

(1)袁隆平院士研究高产杂交水稻的工匠精神

(2)赖生做陶瓷石膏模具精益求精的工匠精神

(3)晋纪书老师研究培训师授课艺术的工匠精神

第四讲:精益生产管理要则

一. 精益生产的两大特征

1.准时生产

2.全员参与现场改善

二. 精益管理管理5大原则

1.价值-产品价值明确定义

案例:琼斯的旅行

案例分析

2.价值流-培养识别的慧眼

案例:饮料生产流程

价值流分析

3.流动-精益管理的要塞

案例:自行车生产流程

各环节流动分析

4.拉动-精益生产的导向

案例:丰田的零部件仓库示意图

5.尽善尽美-持续完善细节

三. 推行精益生产5个步骤

1.建立样板生产线

2.优化生产流程

3.研讨提高生产效率措施

案例:赛罗那提高生产效率的方式

4.营造支持精益管理文化

5.推行到整个公司

四. 精益管理实施5大措施

1.培训先行,引导精益意识

2.建立精益组织,做好计划

3.推行7S管理,增效降耗

案例:广西交投集团推行精益管理与7S实施

(1)培训:高层中层先培训

(2)视频:精益求精建设高速路桥

4.改善示范线,用成果说话

5.重点环节督导,全员改善

第五讲:精益生产线现场分析

一. 生产现场的构成

1.现场管理的重要目标

2.构成生产现场的5大要素

3.现场存在的10大问题

二. 生产现场分析8项内容

1.问题分析

2.流程分析

3.人员分析

4.作业分析

5.布局分析

6.环境分析

7.效率分析

8.成本分析

三. 生产现场检查与分析方法

1.现场检查要点

2.现场分析方法

四. 精益管理的系统性完善

1.从都江堰看精益管理的系统性

2.精益管理系统性4大要素

第六讲:精益生产线的标准要求

一. 精益生产线条件认知

1.精益生产线3个一流

2.精益生产线15个关键点

3.精益生产线9大目标

二. 精益生产线3大标准

1.一流团队8项标准

2.一流环境8项标准

3.一流业绩PQCDSME标准

三. 精益生产线可视管理要求

1.精益生产线可视管理4项原则

2.精益生产线可视管理5个特点

3.精益生产线可视管理9大要项

第七讲:精益管理的IE效能

一. 揭开IE的神秘面纱

1.IE的理论认知

2. IE的重要作用

二. 知晓IE工程师职能

1.IE的工作特性

2. IE的工作职责

三. 学习IE的七大手法

1.防错法

案例:

(1)标识防错法-图例

(2)颜色防错法-图例

(3)模套防错法-短视频《精益管理:防错法》

2.动改法

3.人机法

人机法改善6个原则

4.五五法

5.流程法

6.双手法

双手法改善6个原则

7.抽查法

抽查法5个益处

思考:

说说你对IE改善的看法

第八讲:精益生产7S管理增效法

一. 推行7S的意义

1.观看视频短片(为什么要推行7S)

2. 推行7S与不推行的对比

案例:

(1) 塞罗娜生产现场混乱现象

(2) 泛亚公司的整洁生产现场

二. 推行7S的2大误区

1.认为推行7S很简单

2. 将7项内容齐头并进

案例:泛亚公司推行7S的困惑

思考:

(1)7S包括哪些内容

(2)你认为实施7S管理有哪些好处

三.推行6S的7项措施

1.成立6S领导小组4项标准

2.制定6S推行计划

3.宣传造势3大意义

4.宣传造势5项措施

5.制定奖惩措施2项注意

6.有效奖惩4种方法

7.检查督导2个做到

互动:谈谈你对6S检查的认识

思考:

A.新版7S包括哪些内容

B.推行7S有哪些好处

四. 推行7S的精髓

1.全员参与

2.全过程努力

3.全力以赴

4.只有起点,没有终点

第九讲:精益7S项目高效推行程序

一、精益7S管理项目实施程序

(一)本人主导7S项目实施程序

1.企业调研

2.项目启动誓师大会

3.全员7S培训

4.培训与整理、整顿导入

5.培训与清扫、规范导入

6.初期总结

7.培训与素养

8.培训与安全、节约

9.阶段性总结

10.第二期推进计划

(二)FY公司两次推行7S的不同效果分析

1.第一次推行失败的原因

2.第二次推行效果良好的图片

二.胡老师公司推行5S项目案例解析

1.胡志扬老师公司推行5S项目案例解析

2.胡老师成功推行5S管理项目图片

思考:

你认为怎样推行7S更有效

你准备怎样在自己管辖区域实施7S管理

第十讲:标准工时增效法三项规程

一. 标准工时的意义与价值

1.标准工时的定义

案例:某工艺公司运用标准工时减少文员降成本

2.标准工时的作用

3.标准工时的价值

4.标准工时局限性

二. 标准工时应用范围

1.标准工时应用16要点

2.标准工时在人员管理的应用

3.标准工时在设备管理的应用

4.标准工时在工效管理的应用

5.标准工时在研发管理的应用

三. 标准工时计算方法

1.标准工时计算公式

2.标准工时秒表计算法

3.预定时间标准设定法

4.秒表测量计时法/个体

5.秒表测量计时法/流水线

第十一讲:精益高效工具TWI-JM

一. 精益工具TWI-JM认知

1.TWI:一线主管训练

2.JM:工作改善方法

3.TWI-JM的重要作用

二. 构成TWI的4个部分

1.JI-工作指导

2.JM-工作改善

3.JR-工作关系

4.JS-工作安全

三. TWI-JM的4个阶段

1.作业分解

范例:参考图表

2.自查细节

3.构想新方法

(1)构想新方法3个环节

(2)构想新方法4个原则

4.实施新方法

第十二讲:精益管理增效10问法

1.人员效率与综合综效

2.机器正常使用与安全

案例:分纸工的工伤事故

3.物料高效利用与管理

4.动作高效性与协同性

5.场所管理效果与利用

6.配套设施适用与有效

7.设计变更频次与成本

案例:

(1)本人与志麟公司艺品设计师的争执

(2)本人建议香港老板变更陶瓷小羊设计造型提效率降成本

8.安全的合规与管理效果

9.搬运的便捷性与高效性

10.标识看板的合规与效果

第十三讲:作业增效抓好四个阶段

一. 作业动作科学分解阶段

1.作业的3种类型

2.作业分解注意事项

3.明确注意点和目的

二.工作细节自问自查阶段

1.记录对工作的构想

2.自查自问5W1H

三. 思考高效工作方法阶段

1.评估各细节的必要性

2.删减不必要的细节

3.尽量合并一些细节

四. 高效方法执行改进阶段

1.对上对下沟通,接受高效方法

2.取得相关职能岗位认可

3.持续改进高效方法

4.功不自居,礼让他人

第十四讲:精益改善增效四大策略

一. 明确需要改善的问题点

1.问题就是目标与现状的差距

2.企业存在问题3大类型

二. 精益改善对企业的意义

1.精益改善的重要定义

2.为什么要做精益改善

三. 精益增效八何工作法(6M2H)

1.八何工作法的由来

2.八何工作法适用事项

3.八何工作法实施步骤

四. 精益增效SMART工作法

1.SMART工作法简析

2.SMART工作法的作用

3.SMART法则的应用方法

第十五讲:精益改善降本管理工具

一. 精益改善是工厂发展之路

1.企业发展趋势分析

2.构建精益管理之屋

二. 精益改善降本SWOT工作法

1.SWOT工作法解析

2.SWOT工作法奥妙

3.SWOT工作法在精益改善的应用

三. 精益改善降本PDCA工作法

1.PDCA工作法解析

2.PDCA工作法应用方法

3.PDCA工作法8个步骤

四. 精益降本WBS分解法

1.认知WBS工作分解法

2.WBS分解法图示解析

3.WBS分解法应用要求

第十六讲.精益改善的作用和步骤

一.精益改善的作用和案例

1.生产现场改善的8个作用

2.生产现场改善的2个案例

(1)某衬垫厂通过现场改善项目实施提高效率的案例

(2)某电线厂通过现场改善项目实施提高效率的案例

二.消除精益改善障碍的原则

1.精益改善遵循的9个原则

2.妨碍精益改善的7个障碍

3.改善前管理者要反省的7个问题

三.实施精益改善的步骤

1.生产现场改善的3个层面

2.精益改善活动的8个步骤

3.改善遇到问题时6种解决方法

第十七讲.精益改善的方法和措施

一.精益改善2大战略措施

1.工艺流程改善适用的5种情况

2.精益现场PDCA循环改善法

二.精益持续改善“节日效应”

1.持续改善“节日效应”的意义

2.精益现场改善节/周

三.高效执行力和精益改善指南

1.影响精益改善执行的3个因素

2.做好5件事,提高改善执行力

3.生产精益改善的3个简易方法

4.精益改善要检讨的3个问题

5.推进精益改善的10个要点

6.现场改善的5个金科玉律

7.精益改善管理者要有6种心态

第十八讲.精益变革项目实施程序

一.企业调研与项目周期

1.精益变革项目周期定义

2.企业调研的2种方式

3.企业调研范围和调研事项

二.建立组织并撰写调研报告

1.建立精益变革委员会

2.撰写项目调研报告

3.审核完善调研报告

三.精益项目计划制定与审核

1.制定项目推进计划

2.审核项目推进计划

四.精益变革项目推进与完善

1.按计划推行精益变革项目

2.检讨精益变革项目推进效果

3.导入PDCA循环并持续完善

附:精益管理项目实施简表

【授课图片】

刘靖教授为劲嘉集团高层讲授《高绩效团队建设》课程

浙公网安备 33010802003509号

浙公网安备 33010802003509号